承接某工厂设备运行状态检测系统

1、软件功能需求

(1)设备运行状态监测

系统能适应不同的设备接口方式进行设备数据采集,设备数据包括生产线移动数据,产品加工参数,设备监测值,设备维护监测、设备使用监测、人工操作反馈和自动控制数据。对采集数据进行存储、分析,并通过多种方式进行展示。

(2)设备数据采集管理

通过数据总线等主流方式实现不同设备数据的采集管理。数据总线具备自发控制功能,可以根据数据的情况进行处理判断;数据总线要求符合国际通用的OPC标准,能为物联网和移动设备提供连通性,要求跨平台、成熟、稳定、应用广泛、开发简单、维护方便,并且有利于后期新设备系统接入。

对于部分没有网卡的老旧设备,采用加智能硬件方式采集数据。对于已经有了控制管理系统的产线及设备,优先通过和控制管理系统集成获取数据。

(3)面向设备的制造数据标准规范

建立与生产设备相关的制造过程统一数据标准,并提供不同设备数据格式转换功能,针对不同系统不同设备状态和故障编码自成体系的现状,要求有设备和信息系统之间的“翻译功能”,做到统一管理,统一下发,方便设备维护人员操作,降低操作失误率。

(4)设备状态看板/组态监控

系统提供友好的设备数据展示功能,要求有权限的管理人员能在办公室直观的看到车间生产状态;后续有新设备加入时实施方便。具有自定义查询、统计报表功能:具备设备关键名称、参数组合查询功能,根据需要具备导出功能,能输出PDF或者微软Office格式文档。结合虚拟仿真平台,将设备状态数据通过接口提供虚拟工厂仿真,供其进行工厂仿真展示。

(5)DNC功能

利用DNC技术,将现场所有的数控设备联网,用网卡实现通讯。加工代码采用集中编程,远程传输到机床,对NC代码能够和订单,工单进行关联,和MES计划结合。对DNC程序具备通讯、传输、版本管理、日志、追溯、统计等功能。

(6)数据缓存功能

车间现场断电或断网,应保证采集终端数据不丢失,待电路或网络恢复正常后,可自动将数据同步至数据库服务器中。

(7)用户管理功能

具备用户分组及权限设置等用户管理功能。

(8)系统集成

为确保企业信息最大程度地实现共享,避免各管理系统间形成独立的信息化孤岛,系统要与宝鸡电气主数据管理系统、生产线控制系统、ERP、精益产线设计与虚拟仿真平台、MES、WMS和AGV管理系统及质量大数据分析系统等进行集成,为打通数字化生产方式下技术与制造的协同和信息共享提供系统支撑。

<1>集成数据传递要求:

a>与主数据管理系统集成,获取设备编码等基本信息。

b>与WMS和AGV管理系统集成,获取WMS和AGV设备状态运行数据。

c>与精益产线设计与虚拟仿真平台、ERP、MES和质量大数据等系统集成,提供关键生产设备实时状态数据。

d>与MES系统集成,获取钣金线派工计划,并结合DNC代码传递到钣金线线控系统。

<2>接口技术通用要求:

a>系统应支持ESB企业服务总线的集成方式,根据集成需要采用Web service等多种主流接口技术。

b>数据接口须提供监控及异常报警(消息提醒机制),并生成日志,日志文件支持按检索条件进行查询。日常情况下系统的接口应能自动运行,免维护,无需人工干预。

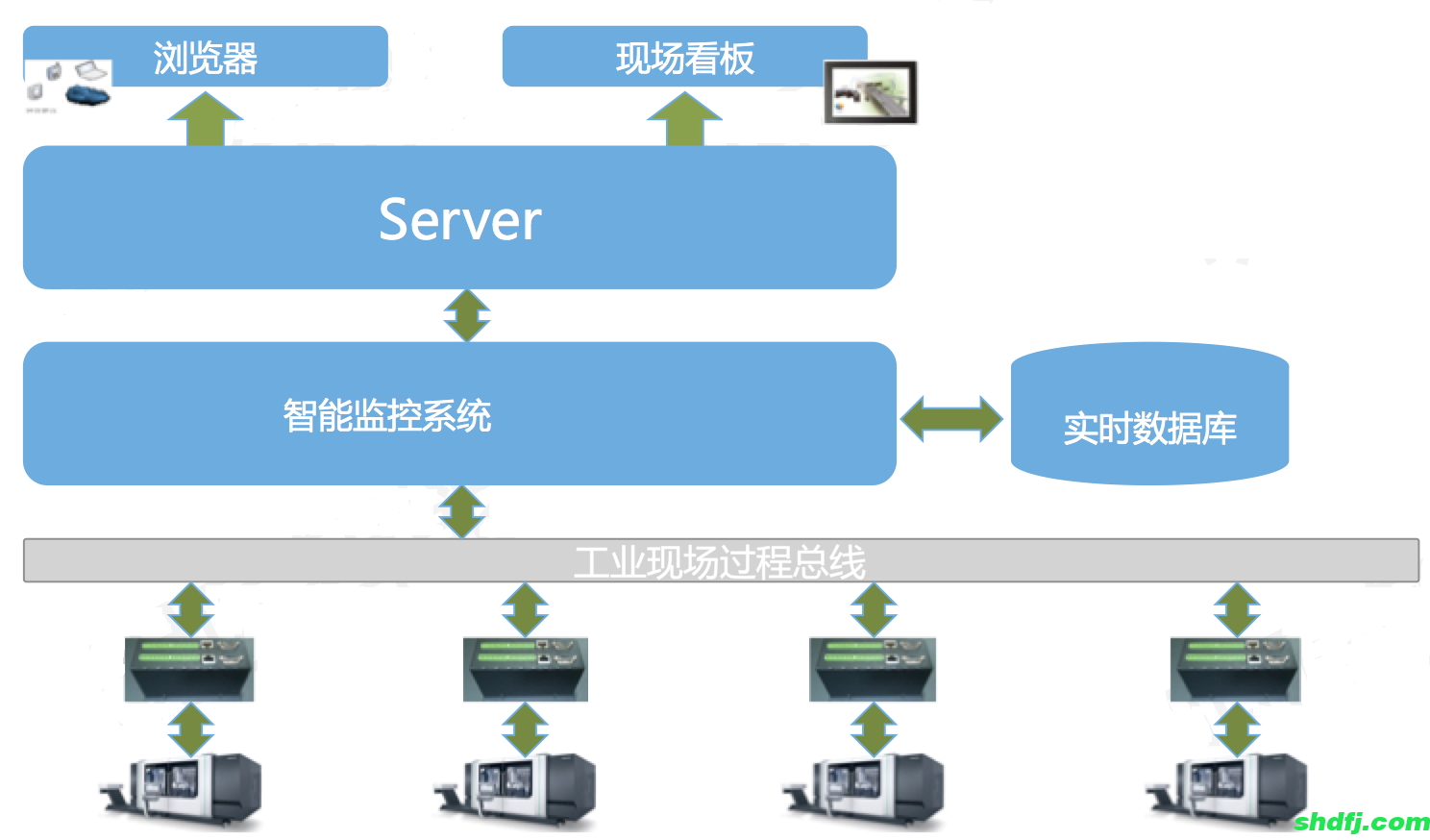

2、系统架构图

3、接口标准

4、车间网络结构